Mehr aus jedem Filament holen.

Mit maßgeschneiderten Services, Beratung und smarten Lösungen holen Sie mehr aus jedem Print.

Bringen Sie Ihre Ideen mit individuell angefertigtem Filament zum Leben – von maßgeschneiderten Farben und präzisen Durchmessern bis hin zu einzigartigen Materialmischungen. Füllen Sie einfach das Anfrageformular aus und unser Bavaria Filament Team prüft die technische Machbarkeit und entwickelt eine Lösung, die zu Ihren Produktionsanforderungen passt.

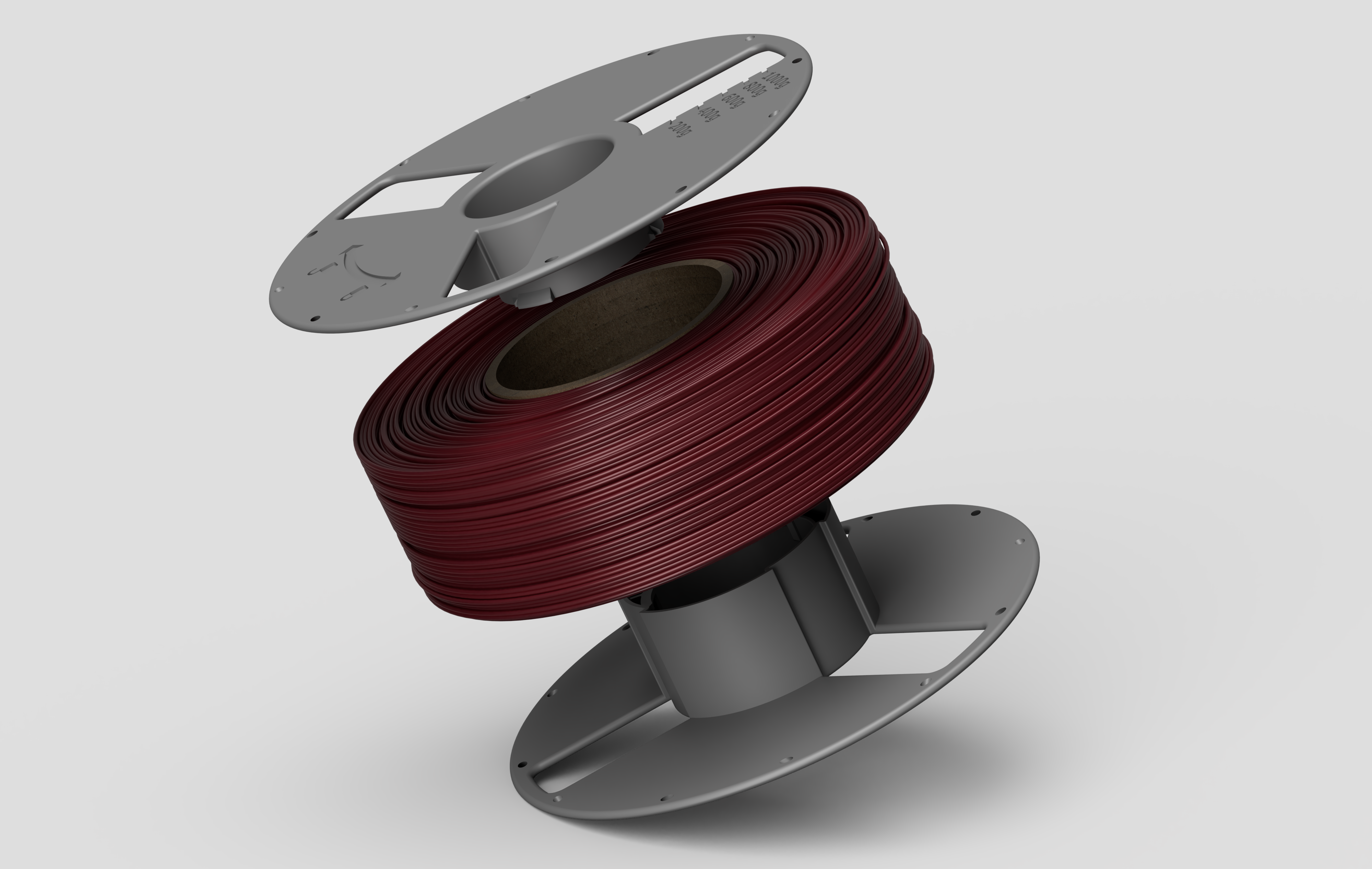

Mit unserer Refill-Option erhalten Sie Filament ohne Spule – gleiche Qualität, deutlich weniger Abfall. Nutzen Sie Ihre vorhandene Spule weiter und leisten Sie einen direkten Beitrag zur Reduzierung von Kunststoff. Ein einfacher Schritt für einen geringeren ökologischen Fußabdruck, weniger Materialeinsatz und kompromisslose Druckqualität.

Du bestellst für ein Unternehmen oder eine Bildungseinrichtung? Perfekt.

Mit einem Unternehmenskonto kannst Du bei uns einfach auf Rechnung bestellen und Deine Bestellungen übersichtlich verwalten.👉 Bitte fülle dafür das folgende Formular aus – wir melden uns, sobald Dein Konto freigeschaltet ist.

FAQ's

Brauchen Sie Unterstützung? Starten Sie hier.

1. Das Filament hat selbst oberflächliche Feuchtigkeit, was noch vom Herstellungsprozess kommen kann. Nach dem Extruder wird die Schmelze in der Regel in ein Wasserbad geführt um das Filament abzukühlen. Danach wird das Filament mittels Luftstrom oder im Wärmeofen getrocknet. Wenn dieser Prozess nicht ordnungsgemäß durchgeführt wurde, befindet sich noch Restfeuchtigkeit auf dem Filament. Das Silica, welches die Restfeuchte in der Vakuumverpackung entfernen soll hat sicherlich nicht die Kapazität diese Restfeuchtigkeit komplett aufzunehmen. Nach dem Öffnen der Vakuumverpackung und des anschließenden Druckens sieht man Blasenstrukturen oder eine raue Oberfläche am Druck-Teil.

2. Das Filament besteht aus einem Kunststoff, der Feuchtigkeit aus der Luft aufnimmt. Wenn die Filament Rolle länger offen liegt zeigt sich beim Drucken, dass zunehmend Feuchtigkeit die Oberfläche stört. Die Geschwindigkeit der Wasseraufnahme hängt von der Umgebungstemperatur und der relativen Luftfeuchtigkeit ab. Es gibt Kunststoffe, die sich sehr schnell mit Feuchtigkeit aus der Luft „voll saugen“, wie z.B. PA = Polyamid oder TPU/TPEE = Ester-Ether-Polymere, oder eben auch PET-G. Andere Kunststoffe wie PE = Polyethylen nehmen so gut wie gar kein Wasser auf. PLA, ABS, PC und ASA hingegen können über die Zeit auch Feuchtigkeit aus der Luft absorbieren und dann ein schlechtes Druckergebnis bringen.

Neben dem schlechten Druckbild kann sich auch die Haftung am Druckbett durch Feuchtigkeit im Filament reduzieren. Möglicherweise sind auch die mechanischen Eigenschaften des Kunststoffteiles geringer. Feuchtigkeit ist ein großer Störfaktor beim Drucken. Dabei ist nicht jeder Drucker gleich sensibel. Es gibt Düsen-Systeme die die Feuchtigkeit nach oben ableiten lassen (mehr oder weniger) und andere, die die enthaltene Feuchtigkeit komplett auf das Druckteil bringen.

Wenn man für die Lagerung der angebrochenen Filament-Rollen einen luftdicht verschlossenen Zipp Beutel benutzt, kann das helfen, das Problem zu reduzieren.

Besser ist es aber vor der Nutzung die Filament Rolle vorzutrocknen. Dazu kann auch ein normaler Backofen dienen. Ähnlich wie beim Pilze- oder Früchtetrocknen stellt man die niedrigste mögliche Temperatur ein, in der Regel 60°C. Man benutzt möglichst die Einstellung „Umluft“ und platziert die Rolle/n in die Mitte des Ofens. Die Ofentür lässt man dabei ca. 2-3cm offen (z.B. Kochlöffel dazwischen schieben). Wenn man nur die oberen Filament Reihen trocknen möchte, können schon 20 – 40 Minuten ausreichen. Will man die ganze Rolle trocknen kann das ca. 1-3 Stunden dauern.

Empfohlene Temperatur für PLA: höchstens 60°C. Für PETG und TPU möglichst 75°C. Ab 80°C kann es zum Erweichen der Spulenkörper kommen.

Man sollte den Vorgang kontrollieren, um sicher zu stellen, dass sich das Filament nicht verschweißt oder die Spule sich verformt (zu hohe Temperatur im Backofen).

Wenn Sie regelmäßig drucken oder teure Spezialfilamente verwenden, lohnt sich die Investition in ein dediziertes Trocknungsgerät. Diese Geräte sind exakt auf die Bedürfnisse des 3D-Drucks zugeschnitten. Auch ein Dörrgerät z.B. Klarstein Fruitcube oeignet sich gut zum Filament trocknen.

1. Dedizierte Filament-Trockenboxen (Active Dryers)

Diese Boxen verfügen über integrierte Heizelemente und oft auch Lüfter, um die Feuchtigkeit aktiv aus dem Material zu ziehen.

Einzel-Boxen: Kompakte Geräte für eine Rolle (z. B. Sunlu S2 oder Polymaker PolyDryer). Sie ermöglichen es oft, das Filament direkt aus der Box zum Drucker zu führen, sodass es auch während eines 20-stündigen Drucks trocken bleibt.

Mehrfach-Boxen: Für Power-User gibt es Stationen für 2 bis 4 Rollen gleichzeitig (z. B. Creality Space Pi X4 oder Sunlu S4). Diese eignen sich ideal, um verschiedene Materialien parallel vorzubereiten.

Hochtemperatur-Trockner: Spezialgeräte wie der Sunlu E2 erreichen Temperaturen von bis zu 110°C. Dies ist zwingend erforderlich für technische Kunststoffe wie Nylon (PA) oder Polycarbonat (PC), die bei 60–70°C nicht vollständig trocken werden.

2. AMS-Systeme mit Trocknungsfunktion

Ein Trend bei modernen High-Speed-Druckern sind Multimaterial-Systeme (Automatic Material Systems), die das Filament nicht nur lagern, sondern aktiv konditionieren:

Aktive Trocknung: Neue Systeme wie das Bambu Lab AMS 2 Pro verfügen über integrierte Heizelemente (bis zu 65°C) und Belüftung. Das Filament wird also während der Lagerung und des Drucks permanent auf Idealtemperatur gehalten.

Vorteil: Man spart sich den Arbeitsschritt des Umbettens vom Trockner in den Drucker. Das System erkennt oft per RFID das Material und stellt die passende Trocknungstemperatur automatisch ein.

Oftmals wird die Ovalität von Filamenten negativ bewertet. Es gibt bestimmte Kunststoffe, die äußerst aufwendig zu einem 100%ig runden Filament hergestellt werden können. Die Ovalität in bestimmten Toleranzen hat keine Auswirkungen auf optisch einwandfreie Drucke. Wichtig ist die Gleichmäßigkeit der Fläche eines Filaments. Wir halten eine Ovalität von +/- 3% ein, was ein normaler Wert ist.

Die Ovalität sollte also bei der Kontrolle des Durchmessers berücksichtigt werden.

Generell hat der verwendete Kunststoff selbst einen großen Einfluss auf die mechanische Festigkeit eines Bauteils. Entscheidend können zum einen der Biege-E-Modul und zum anderen die Schlagfestigkeit sein.

Umso höher der Biege-E-Modul ist umso steifer ist der Kunststoff. Umso höher die Schlagfestigkeit, umso bruchsicherer ist der Kunststoff.

Weiterhin mitentscheidend sind Wandstärke, Menge an Infill und Schichtstärke des Bauteils für die Stabilität. Weiter Möglichkeiten die Festigkeit von Bauteilen mittels Optimierung von Druckparameter zu verbessern sind Temperatur, Flow und Kühlung.

Die verwendete Temperatur kann entscheidende Auswirkungen auf die Schichthaftung habe. Bei zum Beispiel ABS kann ein deutlicher Unterschied der Festigkeit zwischen 250°C und 265°C an gedruckten Teilen erkannt werden. Mit Zugstäben nach DIN, die vertikal gedruckt werden kann man mittels Prüfmaschine diesen Effekt exakt sichtbar machen.

Ein weiterer sehr wichtiger Parameter ist der “Flow“ oder Multiplikationsfaktor. Letztendlich wird damit die Menge beeinflusst die der Extruder durch die Düse drückt.

Weiterhin hat die Resttemperatur der vorher gedruckten Schicht auch Auswirkungen auf die Haftung und Festigkeit. Hier gilt: Eine höhere Drucktemperatur führt zu höhere Druckgeschwindigkeit und damit zu einer Verbesserung der Haftung.

Eine zusätzliche Abkühlung der gerade gedruckten Schmelze mittels Blower fan wirkt sich bei manchen Kunststoffen deutlich negativ auf die Schichthaftung aus. ABS oder ASA sind da besonders empfindlich. Aber auch PLA und PET-G regieren negativ auf zu viel oder zu schneller Kühlung.

Dieses Verhalten kann bei Überhängen oder Auskragungen Probleme verursachen, da die vorherige Schicht noch nicht festgenug ist und schon die nächste aufgetragen wird. Dann gibt es an dieser Stelle Wellen oder starken Verzug. Um aus dieser Klemme herauszukommen gibt es 2 Möglichkeiten:

Man druckt gleichzeitig 2 oder 3 Bauteile. Somit kann die Schmelze Schicht besser abkühlen, bevor die nächste Schicht aufgetragen wird oder man arbeitet mit minimaler Leistung des Blower fan, was einen Kompromiss darstellt.

Die richtige Drucktemperatur für 3D-Drucker Filament hängt vom verwendeten Material ab. Jeder Kunststoff hat einen optimalen Temperaturbereich für beste Druckqualität und Schichthaftung.

Empfohlene Drucktemperaturen nach Filament-Typ:

PLA Filament:

• Standardtemperatur(50-100 mm/s): 190-220°C

• High-Speed(>200 mm/s): 230-240°C

• Besonderheit: Bei High-Speed ist Kühlung entscheidend!

• Druckbett: 50-60°C (optional)

PETG Filament:

• Standardtemperatur(50-100 mm/s): 220-240°C

• High-Speed(>200 mm/s): 250-265°C

• Neigt bei Hitze zu mehr Stringing.

• Druckbett: 70-80°C (empfohlen)

TPU Filament (flexibel):

• Standardtemperatur: 210-230°C

• High-Speed(>200 mm/s): 230-240°C

• Optimaler Bereich: 220-225°C

• Druckbett: 0-60°C

• Langsame Druckgeschwindigkeit werden empfohlen (20-40 mm/s)

ABS Filament:

• Standardtemperatur: 230-260°C

• High-Speed(>200 mm/s): 260-280°C

• Optimaler Bereich: 240-250°C

• Druckbett: 90-110°C (zwingend erforderlich)

• Geschlossener Bauraum empfohlen

ASA Filament:

• Standardtemperatur: 240-260°C

• High-Speed(>200 mm/s): 260-280°C

• Optimaler Bereich: 245-255°C

• Druckbett: 90-110°C

• UV-beständig, wetterfest

• Geschlossener Bauraum empfohlen

Nylon Filament:

• Standardtemperatur: 240-270°C

• High-Speed(>200 mm/s): 270-290°C

• Optimaler Bereich: 250-260°C

• Druckbett: 70-90°C

• Filament vorher trocknen (hygroskopisch)

Warum höhere Temperaturen bei High-Speed?

Wenn der Extruder das Filament mit hoher Geschwindigkeit in das Hotend drückt, sinkt die Verweilzeit des Materials in der Schmelzzone.

• Das Problem: Das Innere des Filamentstrangs bleibt zu kühl, der Fluss stockt (Under-extrusion).

• Die Lösung: Man erhöht die Temperatur um 15–30°C über den Standardwert, um den Wärmeübergang zu beschleunigen.

• Der Kompromiss: Höhere Temperaturen verschlechtern oft das "Bridging" (Überbrücken von Lücken) und können zu mehr Fäden ziehen (Stringing) führen.

Tipps zur Optimierung für Moderne Drucker.

1. Maximalen Flow-Rate Test: Ermitteln Sie die maximale Menge an Plastik (mm

3/s), die Ihr Hotend pro Sekunde schmelzen kann, bevor Sie einfach nur die Geschwindigkeit erhöhen.

2. High-Flow Düsen: Nutzen Sie CHT-Düsen oder längere Schmelzzonen (Volcano-Stil), wenn Sie dauerhaft schnell drucken wollen.

3. Lüfter-Management: Bei hohen Temperaturen und schnellen Bewegungen muss die Bauteilkühlung oft auf 100% laufen, damit die Schichten sofort fest werden.

Wichtig: Achten Sie bei Temperaturen über 250°C darauf, dass Ihr Drucker ein All-Metal-Hotend besitzt. Herkömmliche Hotends mit PTFE-Inliner können bei diesen Temperaturen giftige Dämpfe freisetzen.

Tipps zur Temperatur-Optimierung:

• Temperaturturm drucken zur Feinabstimmung

• Bei Stringing: Temperatur um 5-10°C senken

• Bei schlechter Schichthaftung: Temperatur um 5-10°C erhöhen

• Umgebungstemperatur und Lüftereinstellungen berücksichtigen

• All-Metal-Hotend für Hochtemperatur-Filamente erforderlich

Bei Bavaria Filaments geben wir für jedes Filament präzise Temperaturempfehlungen an, damit Sie optimale 3D-Druck-Ergebnisse erzielen.

Das hängt hauptsächlich von drei Faktoren ab:

Was ist die höchstmögliche Drucktemperatur?

Habe ich ein beheizbares Druckbett?

Wie ist mein Filament-Extruder konzipiert?

Viele Drucker haben eine Maximaltemperatur von 250°C. Damit kann man PLA, PET-G, TPU (TPE), PS Polystyrol, PP Polypropylen und evt. gerade noch ABS verarbeiten. ABS wird je nach Type zwischen 245 und 270°C verarbeitet. Hat man einen Drucker, der bis 270°C geht, kann man gut ABS und ASA verarbeiten. Die Begrenzung der Temperatur hängt in der Regel von dem eingesetzten PTFE Röhrchen im Druckkopf ab. Ab 270°C erweicht das Röhrchen. Will man mit PC Polycarbonat oder PA Polyamid drucken ist ein Drucker mit noch höher einstellbarer Temperatur besser.

Habe ich kein beheizbares Druckbett, bleibt mir nur die Möglichkeit mit PLA oder TPU zu drucken. Kann ich mein Druckbett mindestens auf 100°C° aufheizen, gehen auch alle die anderen Kunststoffe.

Entscheidend ist auch die Art des Extruders, der das Filament in die Düse presst. Hier gibt es im Wesentlichen 3 unterschiedliche Bauweisen.

TPE - TPU Thermoplastische Elastomere

Generell gibt es 3 Klassen von TPE´s, die zu Filamenten verarbeitet werden.

TPE-S = Filament aus SEBS, also Styrol-Ethylen-Butadien-Styrol. Haftung auf PP und PE möglich. TPE-S werden selten angeboten und haben einen Härtebereich von ca. 70 Shore A-60 Shore D.

TPEE = Thermoplastische Copolyesterelastomere, auch TPC genannt, haften auf ABS, PET-G, PLA, TPU. Hohe Rückstelleigenschaft, farblich nicht UV-Stabil. Härtebereich ca. 30 – 55 Shore D.

TPU = Thermoplastisches Polyurethan. Werden am häufigsten angeboten und liegen im Härtebereich von 65 Shore A bis 60 Shore D.

Wir unterscheiden drei der wichtigsten TPU Klassen.

Ester TPU = Wird am häufigsten angeboten, relativ kostengünstig. Hohe Chemikalienbeständigkeit, hohes Rückstellverhalten. Hydrolyseanfällig (in hoher Luftfeuchtigkeit/Temperatur gehen die mechanischen Eigenschaften langsam verloren), farblich nicht UV-Stabil. Wird häufig eingesetzt für Schuhsohlen.

Ether TPU = Hochwertiger als Ester-TPU, mikrobenresistent, hydrolyseresistent, hohe chemikalienbeständigkeit, farblich nicht UV-Stabil. Wird häufig im Automobil eingesetzt wegen seiner langen Lebensdauer. Meist schwarz eingefärbt gibt es mit UV-Vergilbung kein Problem.

Aliphatische TPU = sehr teuer, Hauptvorteil ist eine UV-Beständigkeit auch bei hellen Farben. Sonst ähnlich wie Ether-TPU. Aliphatisches TPU wird z.B. eingesetzt für flexible, transparente Heckscheiben in Cabrio Dächern. Wird als Filament ganz selten angeboten.

Arbeiten mit TPU im 3D-Druck

Oftmals wird TPU negativ bewertet, wenn es um die Verarbeitbarkeit im 3D-Druck geht. Dies liegt einerseits an der Qualität des eingesetzten Polymers selbst, an der Qualität des Filaments und weiterhin auch an den 3D-Druckern, die häufig nicht für flexible Materialien geeignet sind.

Für Bowden Drucker können nur TPU´s verarbeitet werden, die eine bestimmte Steifigkeit und Härte besitzen. Wir empfehlen hierfür TPU mit 98 Shore A bis 60 Shore D.

Besser geeignet sind Direkt-Drive-Systeme. Mit diesen Druckern kann man teilweise bis ca. 60 Shore A (extrem weich) TPU drucken.

Weiche TPU-Typen müssen unter Umständen mit langsamerer Geschwindigkeit gedruckt werden. In der Regel geht das mit 20 -40 mm/sec. Die Haftung am Druckbett kann extrem gut sein, man hat mit keinen Verzug (Warping) zu rechnen. Umso härter die TPU-Typen werden umso geringer wird die Haftung am Druckbett und auch der Verzug kann zunehmen. Ab 98 Shore A aufwärts bis 60 Shore D empfehlen wir ein beheizbares Druckbett zu verwenden und für eine bessere Haftung und geringeres Warping dieses mit Blue Tape zu bekleben.

Ein Blower Fan ist grundsätzlich hilfreich um das gedruckte TPU schnell abzukühlen.

TPU ist mechanisch sehr stabil, bricht nicht und ist sehr schnittfest und abriebbeständig. Weiterhin hat TPU die Eigenschaft auf andere harte Kunststoffe sehr stark zu haften, was für 2-K Objekte hilfreich ist. Haftpartner für TPU sind vor allem ABS, ASA, PC, PLA, und PETG.

Jetzt kontaktieren

Haben Sie eine spezielle Frage? Wir helfen Ihnen gerne weiter.

Individuelle Anfrage oder Business-Registrierung? Bitte nutzen Sie die Formulare unten.